В условиях постоянных кризисов и проблем с поставками зарубежных европейских электронных компонентов все насущнее встает проблема их замены на азиатские или Российские компоненты. Вот так в итоге и родился данный проект, когда нужно было все быстро и недорого, но при этом сама задача стояла непростая и Сименс напрашивался или что-то на базе промышленного компьютера с серьезным софтом типа Simulink от NI. А проект непростой - конечный заказчик РОСАТОМ, требования к точности как на серьезном металлообрабатывающем станке, а самое главное в конкурентах ведущие американские фирмы. Системе управления предъявлялись следующие требования: выполнение и безопасное проведение технологических процессов в автоматическом по заданной программе и ручном (наладочном) режимах, программирования и протоколирования параметров технологического процесса сборки ТВС, исключения опасных и аварийных состояний, вызванных неисправностями оборудования или неверными действиями оперативного персонала. Основным производителем для построения системы управления и сборки шкафов была выбрана Delta Electronics, выбор был согласован с РОСАТОМ (благо наличие сертификатов и разрешений, а так же обширный референс позволяют теперь браться за такие проекты не боясь того, что бренд будет отвергнут), и настало время проектирования.

Не буду погружаться в теорию производства ТВЭЛов, скажу лишь, что это тонкостенные трубки с помещенным туда ураном в виде соединения, пока он не побывал в реакторе, его активность не выше, чем активность космоса на высоте полетов самолетов типа аэробус или боинг, потому специальной защиты оборудования от излучения не требуется. Процесс сборки состоит из сортировки ТВЭЛов, помещенных в межоперационную кассету, каждый ТВЭЛ имеет свой штрих-код, по которому можно определить тип обогащения, в зависимости от типа обогащения ТВЭЛ должен быть помещен в определенную ячейку сетки ТВС. Сам ТВЭЛ принято либо толкать, как это делалось на старом оборудовании, либо затягивать, как это принято у американцев или у нас, но на новом экспериментальном оборудовании. Усилие при этом может достигать 200 кгс. Сетка ТВС штука капризная, и лучше конечно смазывать ТВЭЛы, чтобы не деформировать каркас и не оставлять на металле задиры, но при этом потом обязательно следует отмывка. Если кому-то будет интересно, можно почитать здесь: https://zaych361.livejournal.com/7247.html.

Старые стенды сборки были построены на базе приводов еще постоянного тока, в современных же реалиях же строят на базе частотно-регулируемого привода. В них присутствовал еще один недостаток - для проталкивания ТВЭЛа требуется наконечник (как на стрелу), его снятие было в ручном режиме. В общем-то оборудование хоть и старое, но надежное, но новые стенды все же стали делать по другой концепции.

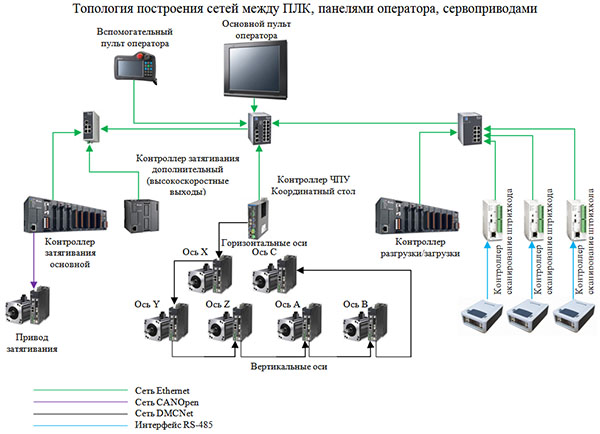

В конечном итоге Система Управления (СУ) представляет из себя три подсистемы: СУ механизма затягивания, СУ координатного стола, СУ механизма разгрузки и загрузки. Все три подсистемы объединены в единую сеть Ethernet и имеют общую разделяемую память для обмена информацией.

Основной способ управления реализован со стойки оператора (15-ти дюймовая панель оператора на верхней части основного пульта управления), дополнительный – с помощью портативного пульта управления (переносная панель оператора 7 дюймов с кабелем), позволяющей производить тонкие манипуляции, находясь непосредственно рядом с исполнительным элементом или объектом наблюдения.

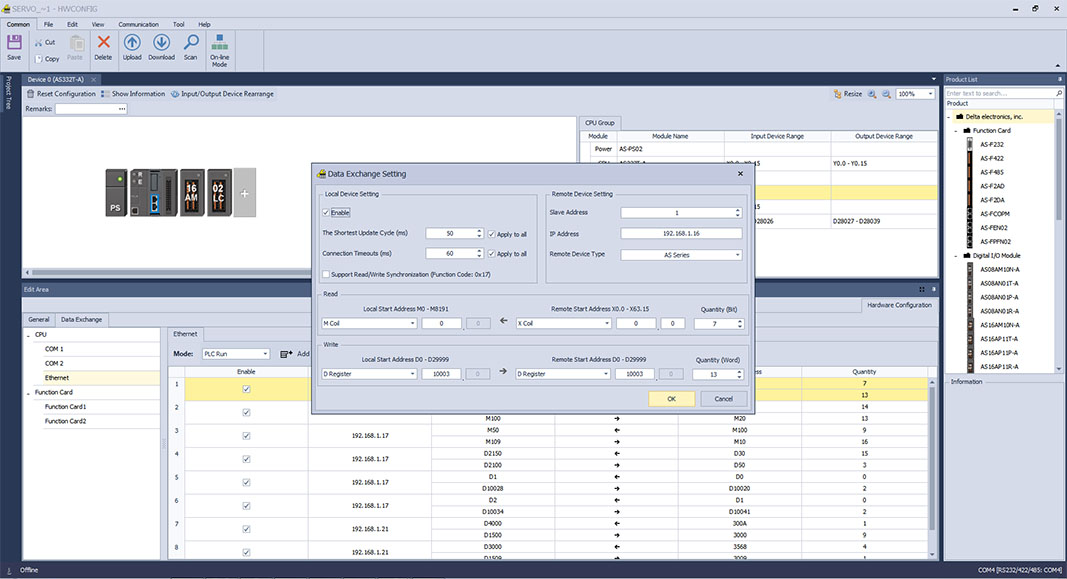

Обмен информацией основан на протоколе MODBUS TCP/IP, в связи с этим могут использоваться карты адресов распределения внутренней памяти в адресном пространстве протокола MODBUS. Для доступа к памяти контроллеров Delta Electronics на панели оператора используются стандартные надстройки производителя (драйвера) над протоколом MODBUS TCP/IP, позволяющие программисту обращаться не по адресу MODBUS, а по названию регистров, которые предлагаются и для программирования, что значительно упрощает процесс программирования и настройки, более того экспорт и импорт происходит автоматически, что позволяет создавать таблицу тэгов с привязкой названий переменных и их адресов в ПЛК.

Управление системой предусматривает автоматический режим работы, полуавтоматический (касаемо функционала подсистем) и ручной/наладочный режим. Функционирование системы в целом зависит от состояния готовности подсистем, для большей выживаемости системы, работа подсистем предусматривает режимы автономной работы.

Ручной режим классически предусматривает управление исполнительными элементами в виде простейших манипуляций с конечным результатом и отсутствием переходов и взаимодействий с другими исполнительными элементами (дать движение на определенной скорости, подать шток пневмоцилиндра вперед/назад, прочитать штрих-код итп.), но с наличием определенных блокировок, предотвращающих повреждение персонала, оборудования или материалов. Режим не требователен к готовности системы в целом, но имеет ряд ограничений, связанных с предполагаемыми действиями.

По умолчанию указан интервал обмена 10мс, думаю его стоит увеличить, если узлов много и есть панель оператора, объем данных для получения у которой очень большой. Более того, стоит разделять по скорости обмена те данные, которые нужно получать быстро и те, ответ на которые можно подождать.

Состав системы управления

- СУ координатного стола имеет в качестве основного контроллера CNC-контроллер NC-30EM производитель Delta Electronics. Выбор сделан по той причине, что кинематика узла состоит из 6 осей, из которых 4 оси реализованы на сервоприводах, установленных на вертикальную ось и 2 оси на сервоприводах на горизонтальной оси. Оси должны с одной стороны позволять поддерживать геометрию стола за счет синхронного перемещения, с другой стороны должны позволять вводить корректировки по положению одной оси относительно другой. При этом контур управления предполагалось замкнуть по дополнительной обратной связи по линейкам, правда данный вид связи требователен к устойчивости системы, потому не всегда получается его реализовать, тк в итоге настроечные коэффициенты могут вывести систему на полосу пропускания частот в диапазон 10-20Гц, что сильно испортит добротность. Все приводы СУ координатного стола имеют датчики-ограничители предельных перемещений, дублирующий датчик линейного перемещения, а также систему поиска нулевой метки и встроенный стояночный тормоз. Основным управляющим элементом является контроллер ЧПУ с функционалом координатного перемещения стола.

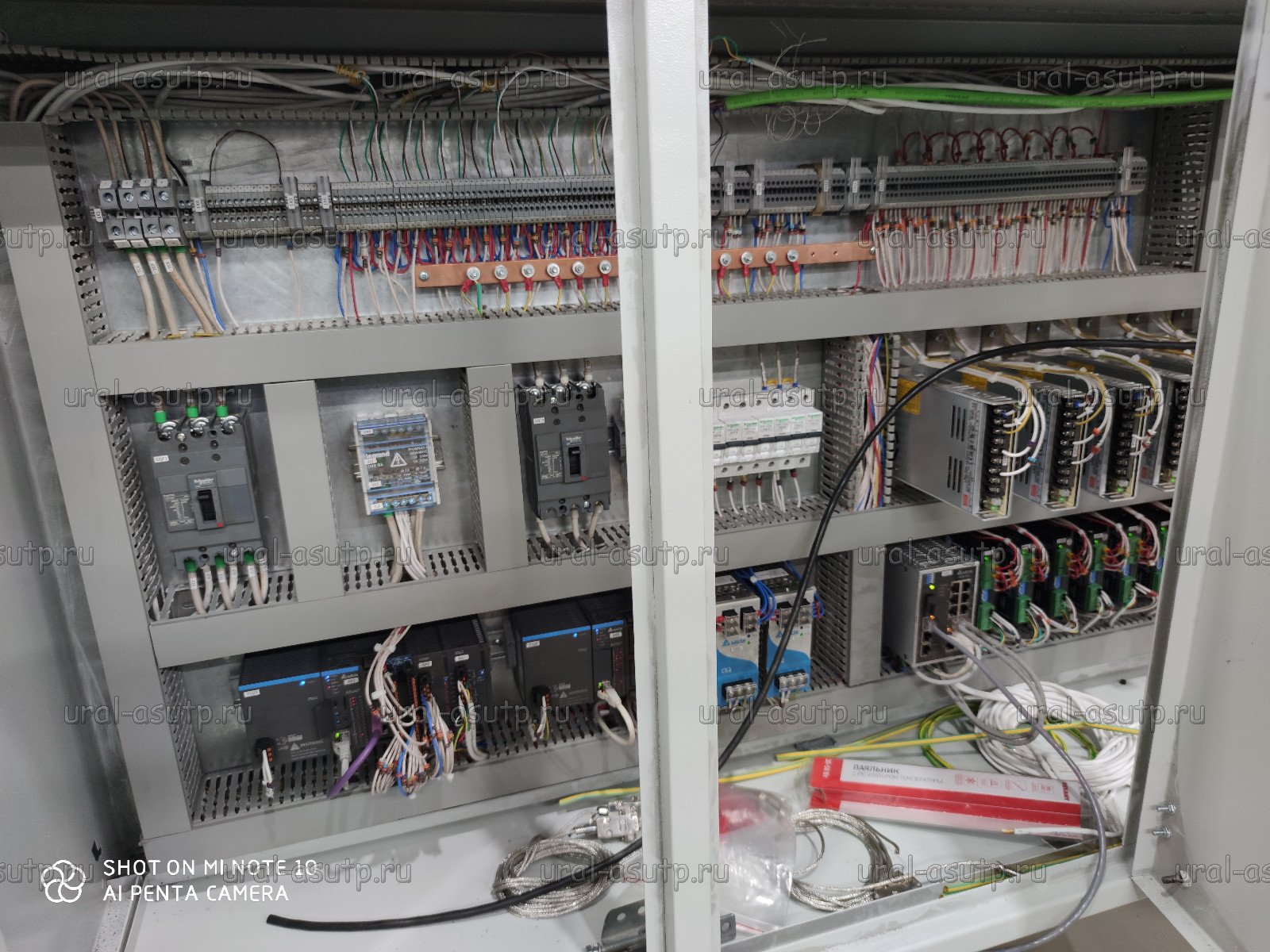

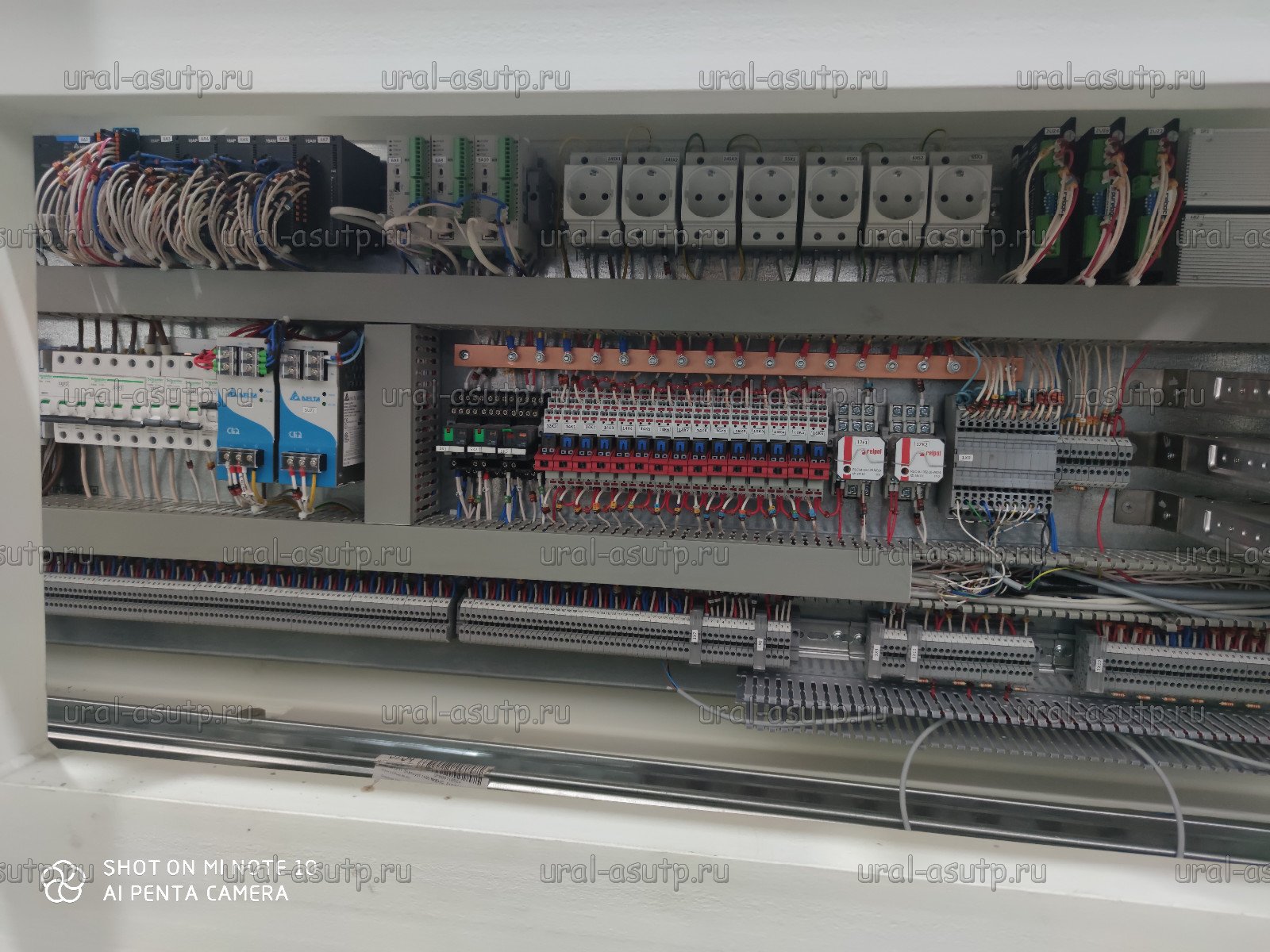

- СУ механизма затягивания в качестве основного исполнительного элемента имеет привод продольного перемещении штока (передача: редуктор и зубчатый ремень) реализованный на базе сервопривода ASDA-A2 со встроенным CANOpen и дополнительные механизмы управления, реализованные на шаговых приводах (передача винт-гайка), все приводы имеют датчики-ограничители предельных перемещений, а также где это необходимо, датчики нулевой метки. Управляющих контроллеров 2: основной и вспомогательный модели AS332 Delta Electronics. Основной ПЛК имеет основную управляющую программу (мастер), а вспомогательный обладает лишь функционалом управления выделенных под него осей фиксации ползунов на каретку и шаговых приводов фиксации цанг (зажимов). Управление приводом затягивания осуществляется по протоколу CANOpen с применением DS301/DS402 (порт CANOpen реализован с помощью платы расширения AS-FCOPM). Управление приводами шаговых двигателей осуществляется в разомкнутом контуре с помощью импульсного сигнала STEP-DIR (встроенные импульсные выходы имеют удобный интерфейс для работы и высокие показатели по частоте). Также основной ПЛК принимает сигналы с тензометрических датчиков усилия сжатия/растяжения путем обработки и изменения сопротивления тензорезистора датчика подключенного по мостовой схеме Томпсона/Уитсона с помощью модулей AS02LC-A.

- СУ механизма разгрузки и загрузки в качестве исполнительных элементов подъема-опускания столов имеет частотно-регулируемый привод на базе преобразователей частоты VFD-C2000 с обратной связью по положению (плата EMC-PG010), управление в таком режиме тоже осуществляется с помощью STEP-DIR, но обратная связь с энкодера так же заведена на ПЛК для контроля, двигатели оснащены встроенными стояночными тормозами, реализован интеллектуальный алгоритм наложения/снятия тормоза, при котором без сигнала управления тормоз накладывается и снимается удержание вала преобразователем частоты для экономии энергии и минимизации нагрева, а при появлении сперва привод переводится в удержание, а затем снимается тормоз, при этом положение контролируется со стороны ПЛК. Для осуществления техпроцесса СУ механизма разгрузки и загрузки оснащена вспомогательными шаговыми приводами для роликов перемещения для сканирования штрих-кода изделий и фиксации наконечников и пневмосистемой для управления упорами-сепараторами, фиксаторами итп. Управление пневмосистемой осуществляется от СУ механизма разгрузки и загрузки. Пневмосистема выбрана от производителя FESTO, в виде пневмоострова (для удобства работы и наладки) оснащена блоком подготовки воздуха с двумя разгрузочными клапанами, один управляется электрически, второй – вручную, для контроля давления установлен датчик-реле давления, контролирующий необходимые для работы условия. Управления узлом осуществляется с помощью одного контроллера модели AS332 (серия AS300 производителя Delta Electronics). Управление приводами подъема/опускания кассеты изделий и пром.стола (стола-накопителя), а также шаговых двигателей производится с помощью импульсного сигнала STEP-DIR с той лишь разницей, что управление приводами шаговых двигателей осуществляется в разомкнутом контуре, а приводами подъема/опускания на преобразователях частоты в замкнутом.

Автонастройка механики производится встроенными средствами ЧПУ и сервоприводов, при этом система настраивается как по регулятору, так и по фильтрам.

Отдельно стоит отметить реализацию измерения усилия затягивания на каретке с помощью тензорезистивного датчика, который подключается к модулю AS02LC-A. Данный модуль позволяет проводить калибровку как эталонным "весом/нагрузкой", так и теоретически (в отличие от DVP-линейки), что может быть полезным в случае невозможности дать нагрузку надолго (как пример кривошипный пресс). Процесс калибровки сводится к тому, что записывая определенный код действия в управляющий регистр например с панели оператора мы производим что-то с ячейкой: обнуление, калибровка по точке 1, по точке 2, закончить калибровку, записать в память.

Настройка по линейкам описана в отдельно статье: Настройка сервопривода ASD-A2 с внешним энкодером или инкрементальной линейкой на втором порту обратной связи.

Алгоритм работы

Алгоритм работы системы достаточно сложный, хоть и выглядит линейным (последовательным, задача обычно решается с помощью "шагового регистра" раздавая движение "шагам") и кажется простым со стороны.

Так как затягивание изделий производится в две нитки (а иногда и в одну), то узел затягивания реализован так, что основные элементы захвата могут отделяться от тянущей каретки за счет "пальцев", входящих в калиброванное отверстие каретки, для этого идет минимум два шаговика на такой "ползун". Еще один шаговик идет на захват изделия. Контроль конечных положений обязателен, тут показали себя хорошо миниатюрные датчики СКБ Индукции (наши земляки), хотя и ТЕКО мы тоже применяли в этом проекте. Сама карта раскладки, загружаемая из сети в виде рецепта на панель оператора, содержит тип изделия (выбирается системой с нужной полки стола-накопителя), положение и количество ниток, идет постоянный контроль по сканерам штрих-кодов, вместе с картой в рецепте загружается перечень штрих-кодов и их привязка к типу изделий, система проверяет на наличие неопределенных изделий, а так же фиксирует все действия составляя отчет о раскладке, где приведены положения конкретных изделий по штрих-кодам, усилия при затягивании, а также общий протокол по ошибкам и действиям оператора и системы.

Точность затягивания предполагалось проверять по магнитной линейке, заведенной на порт обратной связи сервопривода, но отсутствие места и технического решения по размещению ее не позволили это сделать, хотя сам сервопривод и так дал требуемую точность. Проблема больше состояла в том, что затянутое изделие в каркас гибкой сетки после остановки и освобождения от захвата "отыгрывало" в свою позицию, давая в зависимости от кучи факторов, включая усилие затягивания, разную величину ошибки. Пришлось реализовать алгоритм, учитывающий как усилие затягивание, так и геометрическое положение в сетке изделия для минимизации этой ошибки путем перетягивания на определенную расчетную величину и обратного хода тоже на определенную расчетную величину.

Куча блокировок – тоже сложность, например, на работу с координатным столом, если шток затягивания находится в решетке, или работу с кареткой, если координатный стол стоит не в нужной ячейке или в нужной, но там уже находится затянутое изделие. Для узлов захвата и фиксации блокировки для взаимно запрещенных действий (зафиксировано в двух местах) и много другого. А учитывая, что система состояла из 4 ПЛК плюс один ЧПУ-контроллер, сложность вырастала в разы.

Работа с промежуточным столом-накопителем тоже производится в зависимости от того, что производится раскладка из кассеты или выгрузка на захват и затягивание. Сами изделия скатываются по наклонной плоскости, для их управляемого перемещения предусмотрены упоры-сепаратры, управляемые пневматикой, позволяющие отделять одно изделие и пропускать либо останавливать его для проведения операций (сканирование, сброс, перенаправление на нужную нитку).

В общем и целом система получилась достаточно интересная, та же панель оператора на базе DOP-W нагрузили по полной, он и картограмму отображает, а это под 300 маленьких картинок, которые выбирают цвет в зависимости от выбранного бита, и прицел указатель, который двигается по экрану отображая как бы положение координатного стола относительно штока затягивания для визуального контроля попадания в ячейку, молчу о протоколировании...