Универсальная линия для производства пластиковых пакетов предназначена как для изготовления сумок бытового применения, так и применяемых для производственных целей, таких как сетчатые сумки, пакеты-майки.

Основой системы управления является программируемый логический контроллер, обеспечивающий поддержание необходимой скорости сварки и резки, а также точный останов по сигналам датчиков.

Аналоговый модуль 04DA-S обеспечивает высокое разрешение выходного сигнала управления частотным преобразователем (диапазону аналогового напряжения 0…10В в программе контроллера соответствует числовые значения 0…4000 единиц).

Благодаря этому, обеспечивается возможность точного задания скорости резки в линии, что вместе с использованием команды позиционирования контроллера по метке DCCLM даёт возможность выполнять резку пакетов с точностью не менее 1мм.

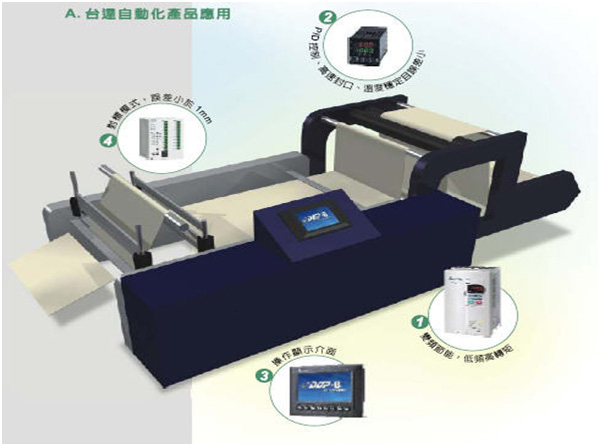

Структура системы управления линией приведена на рисунке.

Применяемые в линии для производства пакетов преобразователи частоты управляются аналоговым напряжением 0…10В, обеспечивающим рабочую частоту вращения мотора главного привода в диапазоне 0…100 Гц и кулачкового механизма узла сварки-резки.

Параметры используемых в таком оборудовании преобразователей частоты: VFD-B: сеть 230(380В), мощность 0,75…5,5 кВт.

При работе в кулачковых механизмах, VFD-B обеспечивает при пуске на частоте 1Гц момент до 150%, а при останове с помощью тормозного резистора даёт возможность уменьшить инерцию для выполнения точного останова.

Использование импульсного управления сервоприводом обеспечивает возможность создания повышенного натяжения при резке во время разгона и торможения материала, что предотвращает размягчение материала.

Управление временем разгона/торможения сервопривода производится контроллером, что является ключевым фактором определяющим производительность линии. Импульсное управление сервоприводом повышает точность позиционирования.

Применение сервопривода в узле сварки/резки обеспечивает быстрый разгон быструю протяжку материала и быстрый останов.

Время протяжки, по требованию различных производителей, может составлять до 0,14 сек. Соответственно, время реакции сервопривода должно быть небольшим.

Средства автоматизации Дельта обеспечивают следующие режимы работы такого оборудования:

- 1.Рабочий режим – стоп, останов, повторный пуск.

2.Опции процесса – с печатью на пакетах или без неё.

3.Режимы обеспечения натяжения: поддержание момента подтормаживания, поддержание момента натяжения или подтормаживание в положении останова.

В линиях для сварки/резки пакетов, используются панели оператора. Благодаря этому, реализуются функции контроля технологического процесса и информация о его нарушениях: сообщение о коротких замыканиях и аварийном останове, блокирование сверхнормативных значений температуры, неисправности частотного и сервоприводов.

Панель оператора Дельта даёт возможность выдавать до 512 аварийных сообщений одновременно с выдачей текущей информации.

Используя функции цифровой индикации возможно ведение различного рода архивов по производимой продукции: за каждый заданный период, общее количество выпущенной.