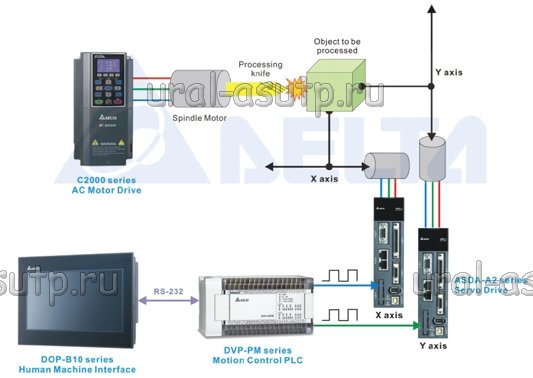

Одним из этапов модернизации станков является замена приводной части. Замене подлежит коробка передач с электромагнитными муфтами. Применяемая в процессе модернизации система управления фрезерным станком включает в себя следующие основные узлы:

1. Преобразователь частоты Дельта серии VFD-C2000 для управления вращением шпинделя.

2. Сервопривода Дельта серии ASDA-A2 для управления позиционированием режущего инструмента относительно обрабатываемой детали.

3. Программируемый контроллер Дельта серии, например DVP-PM или DVP-SV2 для управления траекторией движения по каждой координате.

4. Панель оператора Дельта серии DOP-B10 для отображения состояния и параметров настройки, а также для ввода уставок.

1. Управление шпинделем

В механообработке шпиндель играет важную роль. При работе на больших скоростях при продолжительной работе он должен обеспечить стабильность, точность работы, малый уровень вибраций и нагрева. Основным элементом, для решения этих проблем является преобразователь частоты серии VFD-C2000, который в режиме векторного управления обеспечивает высокий стартовый момент, точное поддержание скорости, управление моментом и настройку PID-регулятора. При перегреве мотора формируется аварийный сигнал. Встроенный логический контроллер (до 10000 шагов программы) позволяет решать разнообразные задачи. Наличие большой линейки мощностей (от 0,75кВт до 355кВт) полностью удовлетворяет любым запросам покупателей.

2. Управление позиционированием

Сервоприводы серии ASDA-A2, применяемые в станке, обеспечивают высокую точность при измерении перемещения, благодаря встроенному в двигатель инкрементальному энкодеру с разрешением 20 бит. Сервопривод имеет полосу пропускания не менее 1кГц, что соответствует времени реакции 1мс. Дополнительно, благодаря функциям подавления механических резонансов, повышается эффективность работы на больших скоростях при прецизионной обработке.

3. Управление перемещением по заданной траектории

Контроллер Дельта DVP-PM является 2-х/3-х координатным управляющим устройством, обеспечивающим управление движением одновременно по 2 осям с частотой выходных импульсов на дифференциальных выходах до 500кГц. Он работает с G и M кодами, полученными с помощью специального софта из CAD-файлов, и обеспечивает двухосевую линейную/круговую интерполяцию.

4. Пульт управления оборудованием

Кроме высокого разрешения экрана (1024*600 для 10”экрана) панель оператора серии DOP-B10 имеет функцию хранения рецептов. Пользователь может хранить различные траектории движения (наборы G-кодов) в виде таблицы рецептов. После запуска и выбора оператором соответствующего рецепта на панели, система передаст выбранный набор G-кодов в контроллер. Контроллер обеспечивает немедленную отработку выбранной траектории.

В итоге при сборке шкафа управления Вы получаете оборудование с высокой степенью интеграции, что позволит сократить время на разработку проекта, программирование, настройку, а качество регулирования подобной системы управления будет намного выше, чем если система будет состоять из разрозненных узлов разных производителей, которые еще нужно придумать как состыковать.