Инжиниринг

Мы разрабатываем инженерные решения в области АСУТП и предлагаем современные системы автоматизации и электропривода.

Наработанный опыт модернизации оборудования и станков, а также разработка систем управления для различных отраслей промышленности позволяет взяться за любую задачу и довести ее до желаемого результата. Опытные сборщики оборудования пользуясь современными средствами соберут любое НКУ, будь то шкаф управления или комплектный частотный электропривод большой мощности. Талантливые специалисты проведут авторский надзор, наладку и ввод в эксплуатацию от простейшего шкафа управления до объекта автоматизации цехового уровня.

Изготавливаем НКУ, Комплектные шкафы, пульты

|

Наши услуги

|

||

|

|

|

||

Предлагаем ознакомиться с нашими типовыми решениями и примерами интеграции продукции Delta Electronics и другого оборудования в наших реализованных проектах.

Типовые решения

-

Система управления уплотнением вибропрессов (аналог системы "ВариоТроник")

Одним из методов получения бетонных изделий является его вибро-прессование. Для создания полностью автоматизированного стационарного устройства по изготовлению плит, брусчатки, тротуарной плитки, бордюрных камней, пустотелых блоков, облицовочных материалов и других подобных элементов из бетона требуется предлагаемая нами система. Вибро-уплотнение производится с контролем за частотой и амплитудой колебаний, необходимых для высококачественного процесса уплотнения. По аналогичной методике ВариоТроник работают машины немецкого машиностроительного концерна HESS (Германия), являющегося одним из мировых лидеров в производстве технологических линий для строительной индустрии. Обыкновенные вибраторы не позволяют в динамике менять дебаланс, потому для получения эффекта требуется не два вибратора а четыре.

В качестве приводов могут служить как серводвигатели, так и асинхронные двигатели со встроенным энкодером. Это дает возможность за короткое время изменять угол поворота дебалансов вибратора, что позволяет при очень кратком времени вибрации достигать оптимальное качество продукции.

Рассмотрим принцип работы данной системы подробнее...Система оптической приводки печатных цилиндров

В данной статье рассмотрен пример модернизации рулонной офсетной печатной машины, принцип действия которой основан на нанесении изображения с печатных цилиндров на газетный рулон. Каждый цвет наносится со своего цилиндра, задача модернизации синхронизировать вращения цилиндров для совмещения цветов одного изображения пользуясь метками, выставленными при печати каждым из цилиндров.

Способ виброуплотнения бетонных смесей

Большинство предприятий по изготовлению железо-бетонных изделий (ЖБИ) располагают огромным количеством вибраторов, но при этом неэффективно их используют. Все дело в частотах вибраций, которые возникают в бетонном растворе в кассетах с будущими плитами и другими строительными конструкциями. Частицы, составляющие бетон имеют различную величину и вес и колебание с частотой ниже 50 Гц (при подаче 50 Гц на вибратор) не позволяет включить в процесс виброуплотнения большой процент составляющих (инертных). Проведение ряда экспериментов привели к выбору определенного набора частот, выдержка на которых привела к эффекту увеличения плотности заполнения кассет, а это качество готовых изделий. Этот же эффект привел к увеличению прочности и уменьшение времени пропаривания, что сопутствовало снижению себестоимости изготовления изделий. Как вариант можно использовать меньше цемента для изготовления изделия без потери его паспортной прочности, если увеличенная прочность не обязательно для изделия, что тоже приводит к снижению стоимости изделия.

Система управления машиной контактной сварки

Контактная сварка

Контактная сварка - способ получения сварного соединения нагревом металла проходящим через контактное соединение электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. Для автоматизации производства кладочной сетки в ЖБИ, сетчатых заборов используются многоэлектродные машины контактной сварки. Сварка прутков производится прижатием их электродами с помощью пневмоцилиндров под большим давлением. Необходимо контролировать длительность пропускания тока тиристорами и время удержания сваренных прутков после цикла сварки.

Перемещение сетки на требуемый шаг осуществляется либо с помощью каретки, либо с помощью цепного конвейера сервоприводом.

Подача прутков может быть как ручной, так и автоматической с возможностью выправлять и резать прутки из бухт.Страница 2 из 2

- Начало

- Предыдущая

- 1

- 2

- Следующая

- Конец

Реализованные проекты

-

08.02.2014

Модернизация блистеровочной машины

На предприятиях фармацевтической промышленности уровень автоматизации производства достаточно высок во всем мире. Процесс производства медицинских препаратов как и пищевая промышленность и полиграфия отличается высокими скоростями автоматизации. Это приводит к уменьшению себестоимости. Но иногда автоматизация устаревает морально и мешает физический износ оборудования. Так например в старой блистеровочной машине индийского производства все узлы были связаны механикой, износ которой со временем стал критическим.

Модернизация узла протяжки ленты блистеровочной машины (фасовка таблеток в блистеры) - это очередной пример внедрения сервопривода взамен механическим передачам с фрикционами и обгонными муфтами.

15.05.2013

Восстановление станка Breton FK/NC 800 с применением VFD-C2000 в качестве сервоусилителя с серводвигателями Сименс

На базе оборудования Delta Electronics Inc в Челябинске совместно с компанией-партнером была реализована модернизация камнерезного станка с ЧПУ. Проект реализован на на базе сервопривода ASD-B2-1521-B + ECMA-E21315GS серии ASD-B2, преобразователя частоты VFD022C43A серии VFD-C2000, а также по пожеланию заказчика сторонней панели оператора из его собственных запасов.

02.04.2013

Модернизация 4-х голового сварочного станка окон URBAN

Евроокна делались в Европе ещё в далекие 80-ые, и с тех пор у нас в России остались станки, механика которых вполне пригодна, а вот электроника на двигателях постоянного тока, слотовых контроллерах и ЭЛТ мониторах давно устарела. Задача модернизации - заменить привод на высокоточный сервопривод, контроллер управления пневматикой на ПЛК Delta Electronics, источник питания на стабилизированный, а цепи управления нагревом на современные адаптируемые термоконтроллеры (ПИД-регуляторы).

29.05.2012

Автоматика управления систем приточно-вытяжной вентиляции, воздушного отопления торгового комплекса с автовокзалом

Проект автоматики и управления систем приточно-вытяжной вентиляции, воздушного отопления торгового комплекса с автовокзалом был выполнен на базе оборудования Delta Electronics Inc в Челябинске совместно с интергаторами этих самых систем приточно-вытяжной вентиляции, воздушного отопления. Проект позволяет оценить уровень и объем работ, которые с легкостью решаются на базе ПЛК DVP-SA2 с модулями расширения.

29.01.2012

Автоматизация пищевого производства, котел пропарки гречки

Пищевое производство - одна из наиболее автоматизированных отраслей промышленности в мире. Степень автоматизации пищевой промышленности достигает за рубежом 90%, что означает, что отечественные производители должны стремиться к таким же показателям и выше.

Процесс обработки гречневой крупы условно состоит из просева, пропарки, просушки и фасовки. В данной статье описан процесс автоматизации узла пропарки гречки. Для автоматизации были использованы контроллер DVP-EX2 с модулем аналогового ввода, панель оператора DOP-B 7", стабилизированные блоки питания DVP-PMC. Результатом работ стала система, работающая в автономном режиме, включенная в цепочку производственного процесса, связанная с остальными системами посредством датчиков.

20.01.2012

Система управления камеры полимеризации

Камеры и печи полимеризации применяются на производствах кровельных и фасадных систем, производителями нестандартных металлоконструкций, кованых изделий, лестниц и т.п., нуждающихся в собственной порошковой малярке.

Система автоматического управления необходима для поддержания постоянной температуры в камере и автоматическом отключении нагрева в камере с оповещением оператора о завершении процесса полимеризации краски. Автоматизация камеры полимеризации была проведена с применение термоконтроллера DTB (сняты с производства с заменой серией термоконтроллеров DT3) с токовым выходом и регулятором мощности TAISIE, а также таймером CTA. Система позволяла поддерживать температуру с точностью в десятые доли градуса, выход на задание осуществлялся по оптимальному режиму с максимальной быстротой при условии выхода на уставку с минимальным перерегулированием.

16.06.2011

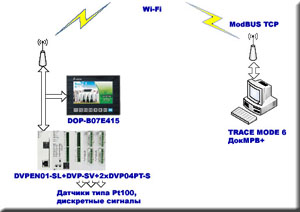

Система контроля процесса полимеризации на базе PLC DVP-SV + беспроводные технологии + TRACE MODE

Предлагаем Вашему вниманию одну из схем построения системы контроля процесса полимеризации.

Процесс полимеризации.

Полимеризация покрытий - это один из технологических процессов создания стойкого качественного покрытия. Полимеризация может быть как у лакокрасочных покрытий, так и специальных покрытий трубопроводов для нефте-газовой промышленности. Для достижения максимального результата необходимо не только стабилизировать температуру и выдерживать определенное время, но и контролировать процесс, архивировать параметры, создавать отчеты, чтобы потом найти причину возможного брака или провести отбраковку еще до отгрузки клиенту.

Система контроля камеры и регистрации температуры.

Разработанный нами шкаф автоматики предназначен для измерения температуры с помощью датчиков типа Pt-100, фиксации дискретных событий, фиксации времени нахождения и выхода температур из разрешенного уставками коридора, вывода полученной информации на экраны панели оператора и монитора рабочего места технолога в виде хронологических графиков и таблиц, архивирования полученной информации для формирования отчетов и анализа. Изюминка решения в использовании беспроводных технологий Wi-Fi.